Das Wichtigste auf einen Blick

- Der Digital Information Twin, kurz DIT, vernetzt Produktinformationen virtuell an einem Ort und stellt diese den relevanten Stakeholdern bereit.

- Servicerelevante Daten bleiben mit dem DIT synchronisiert und auf dem aktuellen Stand.

- Ein DIT vereinfacht die Arbeit von Servicetechnikern, Serviceingenieuren, After-Sales-Manager und Instandhaltern.

- Digitale Zwillinge sind die Voraussetzung, um die Vorteile von Industrie 4.0 nutzen zu können – etwa mit Predictive Maintenance.

- Damit sie vom Digital Information Twin profitieren, benötigen Hersteller passende Softwarelösungen.

Was versteht man unter dem Digital Information Twin?

„Digital Information Twin“ (DIT) ist ein Buzzword, das Maschinen- und Anlagenbauer sich merken sollten – denn ihm gehört die Zukunft im Bereich Instandhaltung und After-Sales & Service. Doch was verbirgt sich hinter dem Begriff? Und was unterscheidet den DIT von einem digitalen Zwilling?

Definition des Digital Information Twin

Der DIT ist eine zentrale Plattform, auf der technische Informationen und Serviceinformationen über ein Produkt, eine Maschine oder eine Anlage gespeichert sind. Die Daten sind im DIT gebündelt und synchron – so entsteht ein integriertes Informationsmanagement, das verschiedene Funktionen erfüllt.

Das System:

- bildet den realen Zustand des Produkts nach dem Verkauf und im Einsatz ab

- rückt den gesamten Produktlebenszyklus in den Fokus

- dient als Lebenszyklus-Protokoll eines Produkts oder einer Maschine

- enthält Informationen über Ersatzteile, Dokumentationen und Anleitungen für eine bestimmte Maschine oder Variante

- macht jede benötigte Information schnell zugänglich

Wie der Digital Information Twin bereits bei Innio zum Einsatz kommt

Abgrenzung zum digitalen Zwilling

Der Digital Information Twin ist nicht mit dem Digital Twin oder Digital Engineering Twin zu verwechseln. Zwar stellen beide Zwillinge das virtuelle Abbild eines realen Objekts dar. Allerdings unterscheiden sie sich in ihrem Nutzen.

Im Gegensatz zum Digital Engineering Twin simuliert ein DIT keine Produkteigenschaften oder -funktionen, sondern enthält umfassende (Service-)Informationen. Dazu gehören Bedienungs- oder Serviceanleitungen oder Ersatzteillisten. Die Informationen sind produktbezogen und individuell gespeichert und bilden die spezifische Konfiguration eines Produktes oder einer Maschine ab.

Ziel eines DIT ist es, den Benutzern mithilfe von gespeicherten Produktdokumenten ein umfassendes, digitales Verständnis über Produkte, Maschinen und Anlagen zu bieten. Deshalb ist er ein Must-Have für den After-Sales & Service – er liefert wertvolle Informationen für gezielte und effiziente Wartungs- und Instandhaltungsmaßnahmen.

Ein Engineering Twin ermöglicht den Echtzeitaustausch digitaler Informationen zwischen Maschinen über das IoT. Im Gegensatz dazu liefert ein Informations-Zwilling wertvolle und vielfältige Daten für den Menschen. Daraus entsteht ein detailliertes Bild einer Maschine, auf dessen Basis beispielsweise Servicetechniker und After-Sales-Manager fundierte Entscheidungen treffen können.

Wer profitiert von dem DIT?

Von den Vorteilen eines DIT profitieren vor allem Hersteller und Betreiber von Maschinen und Anlagen, die im After-Sales und Service komplexe und umfangreiche Informationen rund um ihre Produkte aufbereiten und bereitstellen müssen. Denn sie stehen heute vor großen Herausforderungen:

- hoher manueller Aufwand für die Erstellung und Bereitstellung von Ersatzteilkatalogen oder Dokumentation im After-Sales & Service

- hohe Kosten aufgrund von Fehlbedienungen oder durch die Fehlidentifikation bei Ersatzteilen, da relevante Informationen nicht durchgängig verfügbar sind

- hohe Auslastung der IT-Abteilungen, durch die sich die Einführung neuer Softwarelösungen verzögert

- hohe Anforderungen an das Skill-Level der Mitarbeiter, da viele Informationen auf unterschiedliche Systeme wie ERP, CAD, CRM, PLM verstreut sind

Kostenloses Whitepaper

Digital Information Twin: Ein neuer Blick auf Ihre Produkte

Die wichtigsten Fragen und Antworten zu digitalen Zwillingen und der Zukunft Ihrer Produktdaten

Welche Ziele erreichen Unternehmen mit einem DIT?

Ein Digital Information Twin bietet Unternehmen die Möglichkeit, diese und ähnliche Herausforderungen mit wenig Aufwand zu meistern. Hersteller, die für die Vernetzung ihrer Serviceinformationen einen DIT nutzen, sichern sich viele Vorteile:

- wesentliche Kostenersparnis durch reduzierte Stillstand-, Recherche- und Wartezeiten

- mehr Zeit für das Kerngeschäft, da die Suche nach notwendigen Informationen entfällt

- gesteigerte Kundenzufriedenheit durch hohe First-Time-Fix-Rate

- geringer Aufwand für die Digitalisierung von Serviceprozessen

- 24/7-Bereitstellung passgenauer Informationen für Partner und Kunden im In- und Ausland

- besseres Verständnis für Servicekennzahlen

- umfassende Informationsgrundlage für Optimierungen im After-Sales & Service

- Basis für die Entwicklung neuer kundenzentrierter Serviceangebote und damit mehr Wettbewerbsfähigkeit

- verbesserte Profitabilität und höherer Umsatz im After-Sales und im Service durch optimiertes Ersatzteilgeschäft

Welchen Nutzen bringt ein Digital Information Twin für den After-Sales & Service?

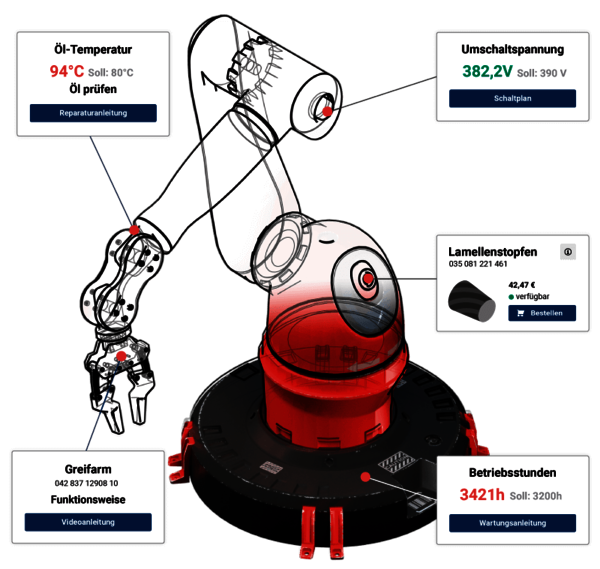

Serviceingenieure, Servicetechniker, After-Sales-Manager, Instandhalter und andere DIT-Nutzer müssen Ersatzteilinformationen und Wartungsanleitungen nicht mehr umständlich suchen. Stattdessen steht ihnen in der DIT-Plattform eine intuitive Benutzeroberfläche zur Verfügung – darüber sind alle Informationen für ihre Wartungsaufgaben schnell digital zugänglich.

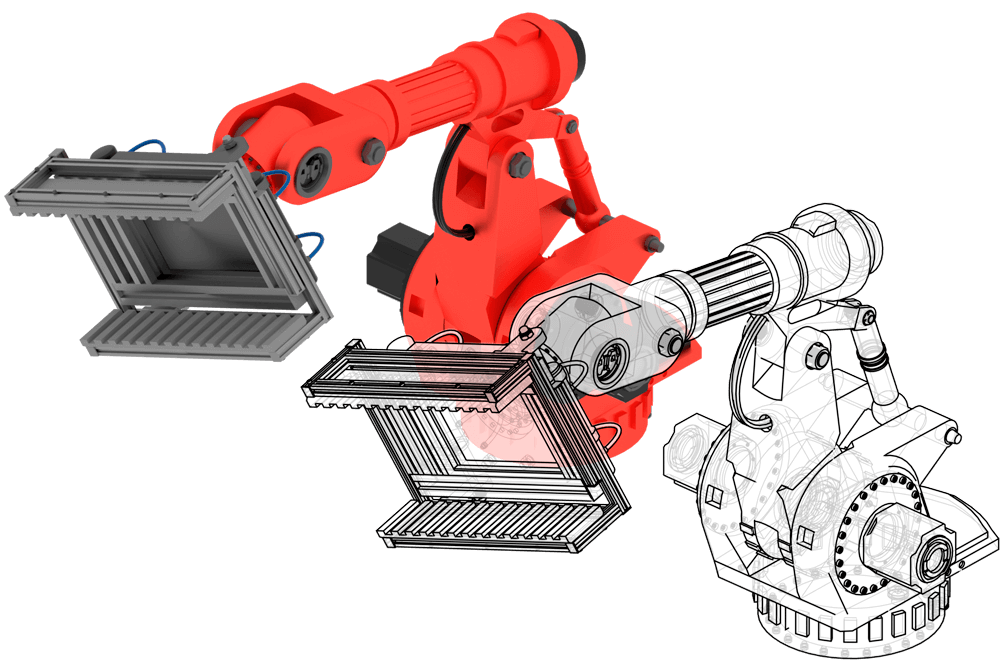

Mit einem Digital Information Twin generieren Maschinenbauer ein intelligentes Datenmodell ihrer Maschinen und Anlagen. Dabei werden die Daten nicht nur virtuell dargestellt, sondern so aufbereitet und vernetzt, dass ein echter Mehrwert für den Nutzer entsteht.

Der Digital Information Twin dient als Service-Informationssystem, das Field Service Engineers stets über Änderungen an Arbeitsabläufen informiert. Anhand von Anleitungen ermöglicht es außerdem eine Schätzung darüber, wie lange der Einsatz und der Maschinenstillstand dauern werden.

Ein Digital Information Twin macht Unternehmen fit für die Zukunft

Die Verknüpfung von DIT und künstlicher Intelligenz (KI) schafft zukünftiges Potenzial für weitere Vorteile:

- KI ist in der Lage, drohende Fehlfunktionen von Komponenten wie Ventilen in der Anlage eines Kunden frühzeitig vorauszusagen.

- Sie erkennt außerdem, dass in der Anlage weitere Ventile des gleichen Typs und mit ähnlicher Betriebsdauer verbaut sind.

- Das System kann dem Servicetechniker und dem After-Sales-Manager auf Basis dieser Informationen vorschlagen, dem Kunden die passenden Ersatzteile vorausschauend zum Kauf anzubieten.

PODCAST

31.10.22

Vernetzung von After-Sales &

Technischer Dokumenation - was bringt das?

Die Vorteile eines Digital Information Twin auf einen Blick

- Unternehmen mit einem DIT steigern die Effizienz ihrer Service- und Wartungsprozesse, etwa durch Predictive Maintenance

- reduzieren die Gesamtkosten ihres Service- und Produktlebenszyklus-Managements

- erhalten eine bessere Übersicht und ein umfassendes Verständnis über Maschinen, Anlagen und Produkte

- erhöhen den Daten- und Erkenntnisaustausch zwischen ihren Abteilungen

Übertragen auf den Alltag im After-Sales & Service bietet der DIT folgende Vorteile:

- Effizientes Datenmanagement:

Sollten Anpassungen in Dokumentationen nötig sein, können diese als Paket aktualisiert und automatisiert an alle Maschinenstandorte ausgespielt werden. - Effizientes Flottenmanagement:

Für Unternehmen, die Services für Fahrzeugflotten anbieten, reduziert der zentrale Datenzugriff auf Flottenebene den Aufwand manueller Datenerfassung – das erhöht die Mobilität und ermöglicht automatisiertes Reporting. - Geringere Wartungskosten:

Fernwartung und Predictive Maintenance erlauben eine vorausschauende Planung der Servicekapazitäten und senken Anfahrtskosten für das Servicepersonal. - Höhere Zuverlässigkeit:

Je vorausschauender und genauer Wartung und Instandhaltung geplant werden können, desto schneller ist eine Wiederinbetriebnahme von Maschinen und Anlagen möglich – das reduziert ungeplante Stillstandzeiten. - Weniger Reparaturen:

Eine 24/7-Fernüberwachung reduziert die Anzahl notwendiger Reparaturen und gibt Serviceexperten mehr Zeit, um ihren Kunden erstklassigen Service anzubieten und ihnen zu besseren Ergebnissen zu verhelfen.

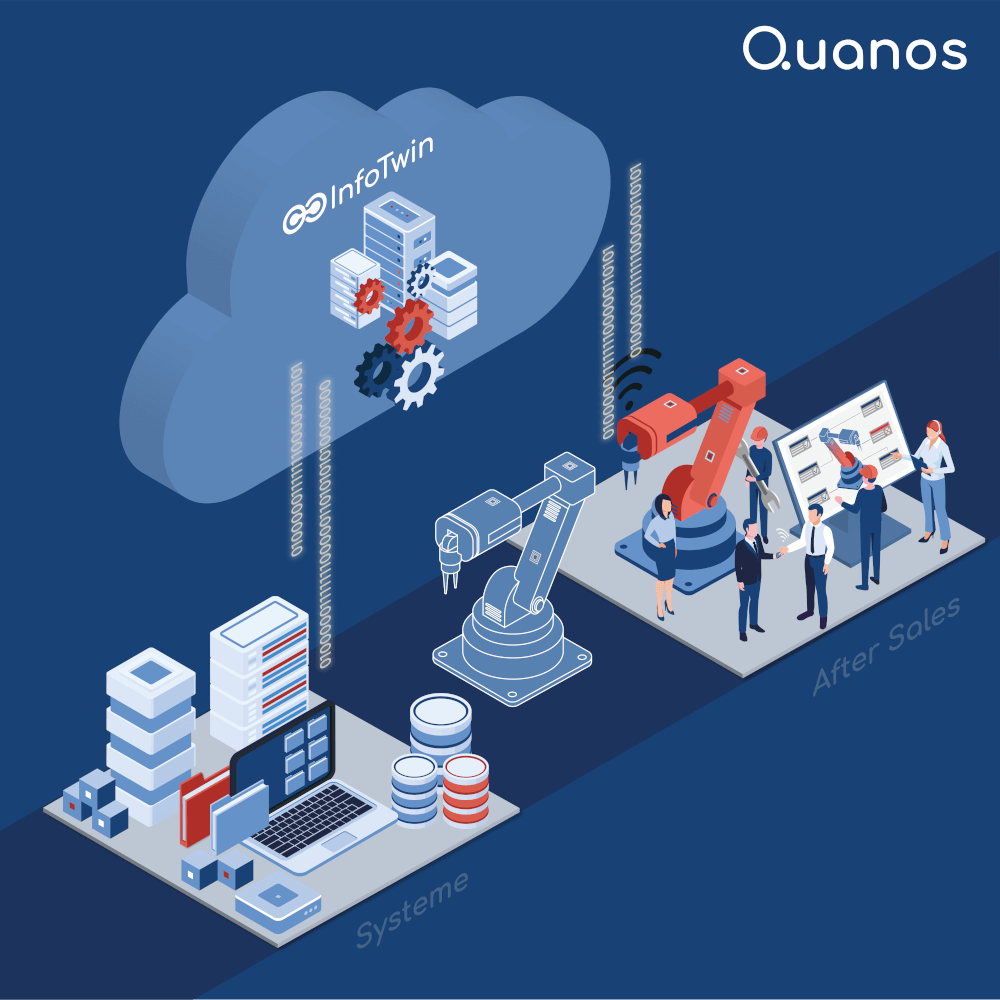

Wie nutzen Unternehmen den Digital Information Twin?

Voraussetzungen für den DIT-Einsatz sind eine Plattform als „Core Infrastructure“, also als Single Source of Truth, für alle Servicedaten sowie angebundene Anwendungen. Diese sogenannten Capabilities umfassen Werkzeuge, mit denen Daten und Zusammenhänge erschaffen, verwaltet und genutzt werden. Bei Maschinen- und Anlagenbauern sind das etwa Dokumentationssysteme, Ersatzteilkatalog-Generatoren, Webshops oder Kundenplattformen.

Mit der richtigen Software stellen Unternehmen eine hohe Digital Twin Performance sicher. Die Grundlagen dafür können sie schon heute schaffen, indem sie ihre Prozesse digitalisieren und servicerelevante Informationen in einem zentralen System aggregieren.

Grundlagen für die Schaffung eines Digital Information Twins

- integrierte Datenverarbeitung

- konsistente Stammdaten

- umfassende Datenstrukturen und ausreichend große Datenmengen

- aussagekräftige Datenmodelle

- smarte Vernetzung aller Informationen

- zentrales System mit flexiblen Schnittstellen zur Aggregation der Daten und Informationen

Quanos Service Solutions bietet alle notwendigen Tools, um den Digital Information Twin zu verwirklichen. Professionelle Software-Lösungen heben das Potenzial technischer Informationen und geben Maschinen- und Anlagenbauern 360° Kontrolle über ihre Inhalte.

Warum lohnt sich der Einsatz eines DIT?

Der Digital Information Twin spart Unternehmen nicht nur Zeit und Kosten und optimiert ihre Serviceprozesse. Er ist außerdem die Antwort auf die wichtigsten Trends im After-Sales & Service:

- Digitalisierung des Service:

Maschinen- und Anlagenbauer benötigen für jede Stufe der Digitalisierung die passenden Werkzeuge – angefangen bei digitalen Ersatzteilkatalogen bis hin zum Digital Information Twin. Die vollständige Servicedigitalisierung gelingt folglich nur mit einem DIT. - Service 4.0:

Die Evolution vom analogen Service hin zu Service 4.0 erfordert digitale Geschäftsmodelle. Der Verkauf von Maschinen und Anlagen tritt in den Hintergrund – der Fokus liegt auf ihrer Performance. Mit dem Digital Information Twin stellen Maschinenbauer die Leistungsfähigkeit ihrer Produkte sicher. - Steigende Kundenerwartungen:

Anlagenbetreiber sind kostensensibel wie nie zuvor – und erwarten individuellen und schnellen Service. Um diese Erwartungen zu erfüllen, benötigen Support- und Servicemitarbeiter eine intelligente, digitale Plattform, die ihnen die Informationen dafür liefert. - Digitale Transformation:

Der digitale Wandel stellt Wartung und Instandhaltung vor spezielle Herausforderungen. Das IoT liefert wertvolle Daten für optimierten Service – allerdings müssen diese zunächst zentral gebündelt und ausgewertet werden. Eine Aufgabe, die der Digital Information Twin meistert. - Demografischer Wandel:

Die Gesellschaft wird immer älter – das heißt auch, dass immer mehr Wissen in Unternehmen verlorengeht. Um das Know-how von Serviceexperten für nachfolgende Generationen von Technikern zu sichern, sind Lösungen wie der DIT gefragt.

Fazit: Mit dem DIT heute die Basis für zukünftigen Erfolg schaffen

Auf diese und weitere Entwicklungen sind Maschinen- und Anlagenbauer mit Quanos vorbereitet. Und zwar in jeder Digitalisierungsstufe: Quanos bietet modulare Funktionen – im Bundle genutzt schaffen sie eine 360° Lösung für alle Herausforderungen im modernen Service. Einzelne Features lösen dagegen gezielt akute Probleme in der Anfangsphase der Transformation.

Egal, ob Sie schon heute einen Digital Information Twin nutzen oder zunächst einzelne Bereiche Ihres After-Sales digitalisieren möchten. Sie erhalten in jedem Fall eine zukunftsfähige Single Source of Truth, die flexibel und aufwärtskompatibel ist.

Quanos bietet Ihnen zusammengefasst die folgenden Vorteile:

- Kostenreduzierung durch automatischen Import und Vernetzung relevanter Daten

- Zeitersparnis bei der Einführung durch die Möglichkeit, die Lösung als SaaS-Modell in der Quanos Cloud zu nutzen

- einfache Durchführung von Servicetätigkeiten durch den Zugriff auf alle notwendigen Informationen

- Auffinden aller gewünschten Informationen mit nur wenigen Klicks

- hohe Datensicherheit durch individuelle Zugriffssteuerung für einzelne Anwender